Automatización por etapas

La automatización de los procesos de manipulación de materiales le puede aportar muchos beneficios a sus operaciones, como seguridad mejorada, optimizar la utilización de sus operarios y una mayor productividad. Nuestras soluciones combinan los componentes necesarios para ofrecerle la solución flexible que mejor se adapta a las necesidades de su empresa. Descubra cómo funcionan las diferentes aplicaciones del proceso de automatización.

Soluciones automatizadas de Toyota para el almacenamiento

Resumen:

Flujo: En el almacenamiento, los palés se transportan desde la zona de entradas, habitualmente a nivel de suelo, hacia la zona de almacenamiento, a nivel de suelo o en estanterías.

Equipos:

Transpaletas eléctricas automatizadas (Toyota Autopilot LAE)

Apiladores eléctricos automatizados (Toyota Autopilot SAE)

Carretillas contrapesadas automatizadas (Toyota Autopilot OAE)

Carretillas retráctiles automatizadas (Toyota Autopilot RAE)

Navegación: Reflector o navegación natural

Software: Software de automatización T-ONE

Inicio del orden: SGA, tablet, I/O

Integración: SGA, PLC, conveyors, celdas de robot, puertas, alarma de incendios, etc.

Baterías: Plomo ácido o baterías de litio con carga automática

Complementos: Escáner de código de barras, control de formatos

Almacenamiento automatizado de las mercancías entrantes en la fábrica de Toyota en Suecia

“La filosofía kaizen de Toyota es avanzar en pequeños pasos pero con mejoras continuas y no esperar un cambio total inmediato.”

Manipulación de mercancías entrantes

Las mercancías entrantes se suelen colocar en el suelo en carriles, también llamados pilas complejas. Estas estaciones a nivel de suelo se llenan por los conductores de camión o personal del muelle. Un AGV, Autopilot de Toyota, puede entonces mover las mercancías entrantes desde el área de entradas hasta el área de almacenamiento, en forma de estanterías o almacenadas a nivel de suelo.

En el proceso de almacenamiento se suelen utilizar más de un equipo para transportar las mercancías, utilizando la carretilla adecuada para cada tarea. Por ejemplo, una transpaleta eléctrica automatizada para el transporte y una carretilla retráctil automatizada para el almacenamiento, asegurándose de que obtiene el producto idóneo según su aplicación.

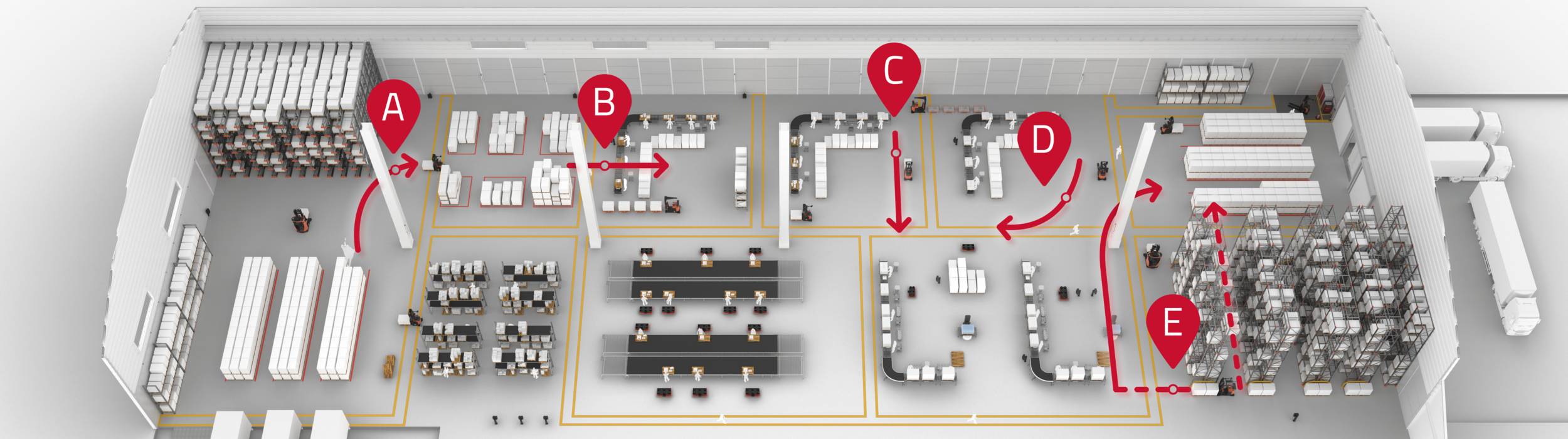

La imagen muestra un proceso habitual de recepción de mercancías situadas a nivel de suelo (a veces conveyor).

¿Cómo funciona?

Las órdenes de transporte se inician habitualmente por el responsable del muelle, vía tablet (conectada con T-ONE) o un botón. Es entonces cuando T-ONE recibe el destino desde el Sistema de Gestión de Almacén (SGA) y activa el Autopilot para recoger la mercancía, a la vez que el escáner verifica el ID de las mercancías. Para almacenes sin SGA, el software T-ONE cuenta con una funcionalidad de mapeo de destinos. A través de esta funcionalidad, T-ONE podrá escanear el ID de una mercancía de una carga para detectar según unos parámetros predefinidos el destino correcto de almacenamiento. El destino no tiene que ser siempre el mismo de manera predeterminada, puede, por ejemplo, ser diferente en función del turno de mañana o tarde, aportándole la flexibilidad necesaria y una lógica customizada a sus operaciones.

Manipulación fluida de mercancías

Para asegurar una recogida de mercancías fluida desde el área de entradas, es clave que las mercancías se coloquen de manera correcta. Por este motivo, le recomendamos implementar un control visual del palé para identificar daños en las mercancías antes del almacenamiento. La formación de empleados y transportistas le ayudará a mejorar este proceso y asegurar que el automatizado funciona de manera fluida y eficiente.

En la imagen puede ver la zona de entradas: almacenamiento a nivel de suelo, racking convencional o de gravity-flow, almacenamiento de shuttle (RS150 con RAE).

Solución automatizada de Toyota para el reaprovisionamiento

Resumen:

Flujo: En entornos productivos o almacenes existe la necesidad de reaprovisionamiento de material, ya sean palés con componentes que se envían a la zona de producción o hacia áreas de picking que reaprovisionan su stock.

Equipos:

Transpaletas eléctricas automatizadas (Toyota Autopilot LAE)

Apiladores eléctricos automatizados (Toyota Autopilot SAE)

Carretillas contrapesadas automatizadas (Toyota Autopilot OAE)

Carretillas retráctiles automatizadas (Toyota Autopilot RAE)

Transportador de pallets automatizado (Toyota Autopilot CDI)

Navegación: Reflector o navegación natural

Software: Software de automatización T-ONE

Inicio del orden: SGA, tablet, I/O, PLC

Integración: SGA, PLC,

Baterías: Plomo ácido o baterías de litio con carga automática

Complementos: Escáner de código de barras

El reaprovisionamiento de producción automatizado mejora la satisfacción laboral en Hargassner

“Toyota Material Handling no tan solo ha desarrollado el mejor concepto adaptado a nuestras necesidades, sino que también ha demostrado ser un socio muy fiable durante la implementación del proyecto.“

Reaprovisionamiento automatizado de palés

El proceso de reaprovisionamiento se suele dar en entornos productivos, en líneas de producción o en zonas de picking/kitting, cuando existe la necesidad de reaprovisionar componentes. Los Autopilots Toyota recogen los palés a nivel de suelo de la zona de entradas o del área de almacenamiento y los llevan hacia las líneas de producción o zonas de picking.

Se puede transportar los palés de manera individual con carretillas elevadoras automatizadas o varios palés a la vez con un tractor de arrastre automatizado. En áreas con alta actividad, como por ejemplo líneas de montaje, las soluciones sin horquillas son una buena alternativa para un transporte fluido y sin problemas de los palés.

La imagen muestra una estación de recogida típica: almacenamiento a nivel de suelo, estanterías convencionales o gravity-flow, estanterías con lanzaderas (RS150 con RAE).

¿Cómo funciona?

Para cada tarea de reaprovisionamiento, el software de automatización T-ONE crea dos órdenes de transporte. Combina los procesos de «punto a punto» con la «gestión de palés vacíos»: primero recoge los palés vacíos de un punto y después reaprovisionando la línea con palés llenos de mercancías. También puede iniciar el circuito de transporte con tractores de arrastre automatizados. Dispone de la flexibilidad de elegir entre el PLC (Programmable Logic Controller) de sus equipos o el SGA para iniciar estas órdenes de transporte. También pueden iniciarse a través de un operario vía tablet o con un botón conectado.

En la imagen puede ver un proceso de reaprovisionamiento: líneas de producción, almacenamiento racking.

Saber más sobre tractores de arrastre automatizados>>

Solución automatizada de Toyota para el transporte de punto a punto

Resumen:

Flujo: En entornos en los que se mueven palés, suele existir la necesidad de transportar de manera simple de una zona específica otra. En centros de distribución en los que los palés se transportan directamente desde la zona de entradas a la zona de salidas, este proceso se llama cross-docking.

Equipos:

Transpaletas eléctricas automatizadas (Toyota Autopilot LAE)

Apiladores eléctricos automatizados (Toyota Autopilot SAE)

Carretillas contrapesadas automatizadas (Toyota Autopilot OAE)

Carretillas retráctiles automatizadas (Toyota Autopilot RAE)

Transportador de pallets automatizado (Toyota Autopilot CDI)

Navegación: Reflector o navegación natural

Software: Software de automatización T-ONE

Inicio del orden: SGA, tablet, I/O, PLC

Integración: SGA, PLC, conveyors, robot cells, doors, fire alarm

Baterías: Plomo ácido o baterías de litio con carga automática

Complementos: Escáner de código de barras

El cross-docking por AGV ayuda a DSV a nivelar su flujo de trabajo y recursos

“Los Autopilots aumentan la productividad de DSV consiguiendo manipular hasta 400 palés por turno, en comparación con la manipulación de 250 palés de un operario”

Mercancías en movimiento

El proceso de transporte de punto a punto se puede encontrar en la mayoría de entornos productivos en los que los productos semi-acabados se mueven entre líneas de producción hasta que se finalizan. Nuestros Autopilots se encargan del transporte de productos semi-acabados entre conveyors o zonas de almacenamiento a nivel de suelo en las entradas, por ejemplo.

¿Cómo funciona?

El proceso se inicia habitualmente de manera automática a través de una señal de entrada lógica, por ejemplo, a través de una fotocélula situada en el conveyor que se acciona por la carga cuando se aproxima al final de la línea. También se puede iniciar de manera manual con una tablet o con el SGA.

La imagen muestra un proceso de recogida y entrega en dos áreas del almacén: zona de almacenamiento a nivel de suelo en la entrada, conveyor.

El takt time no siempre es igual en todos los procesos productivos y, por lo tanto, zonas de almacenamiento más pequeñas podrían llegar a ser necesarias para almacenar los productos semi-acabados de vez en cuando. T-ONE, el software de automatización de Toyota, identificará esta necesidad y creará una zona de almacenamiento temporal en la que los Autopilots podrán depositar las mercancías de forma segura. Cuando sea necesario, el sistema enviará una nueva orden de transporte a uno de los equipos automatizados al punto final del transporte de punto a punto – optimizando la solución según sus necesidades.

Cross-docking flexible

En centros de distribución, este tipo de transportes se suelen denominar flujos “cross-docking”, en los que las mercancías se mueven directamente con Autopilots desde la zona de entradas hasta la zona de salidas, normalmente situadas en áreas de almacenamiento esperando a ser enviadas.

Leer más sobre el transportador automatizado de pallets sin horquillas >>

Solución automatizada de Toyota para el movimiento de palés vacíos

Resumen:

Flujo: En un almacén o una fábrica, siempre existen muchos palés vacíos una vez se han utilizado las mercancías o se ha realizado el picking. Los palés vacíos también se necesitan para poder colocar los productos durante el picking o para colocar productos acabados al final de las líneas productivas.

Equipos:

Transpaletas eléctricas automatizadas (Toyota Autopilot LAE)

Apiladores eléctricos automatizados (Toyota Autopilot SAE)

Carretillas contrapesadas automatizadas (Toyota Autopilot OAE)

Carretillas retráctiles automatizadas (Toyota Autopilot RAE)

Transportador de pallets automatizado (Toyota Autopilot CDI)

Navegación: Reflector o navegación natural

Software: Software de automatización T-ONE

Inicio del orden: SGA, tablet, I/O, PLC

Integración: SGA, PLC, conveyors, celdas de robot, puertas, alarma de incendios

Baterías: Plomo ácido o baterías de litio con carga automática

Complementos: Escáner de código de barras

Un apilador automático se encarga de la manipulación de palés vacíos en Haval

«Estoy convencido de que el tiempo de amortización será más corto que los 20 meses calculados. Veo que la gente trabaja más eficazmente y tenemos menos daños.»

Movimiento de palés vacíos en su almacén

El proceso de manipulación de palés vacíos se encuentra en la mayoría de operaciones en la que el material se reaprovisionado como por ejemplo líneas de montaje, áreas de picking o kitting o en las que se deben gestionar residuos.

¿Cómo funciona?

Los palés vacíos se pueden llevar de manera automatizada uno a uno por alguno de los vehículos automatizados, desde el área de montaje/picking/kitting hasta un dispensador de palés; o palés vacíos se envían a al final de la línea de producción para la carga de productos acabados. Otra manera de gestionar palés vacíos en sus operaciones es tener una pila de palés , normalmente apilados manualmente, que son movidos por un AGV desde una zona de almacenamiento a nivel de suelo hacia la zona de producción en otra área de almacenamiento a nivel de suelo en la que se almacenan palés vacíos.

Automáticamente o bajo demanda

El envío automático de órdenes de transporte de este tipo puede ser iniciado por el sistema PLC de los equipos o por el Sistema de Gestión del Almacén (SGA). Si lo prefiere, un operario puede iniciar este proceso vía tablet conectada con el software de automatización de Toyota (T-ONE) o un botón.

En la imagen puede ver un sistema de recogida y entrega: almacenamiento a nivel de suelo, zona de chatarra.

Solución automatizada de Toyota para el movimiento de productos acabados hacia expedición

Resumen:

Flujo: Los palés con productos acabados se recogen en una zona de almacenamiento temporal o zonas cerca del área producción o área de picking, y se depositan en la zona de expedición, normalmente a nivel de suelo o apilados, esperando a ser cargadas en los camiones.

Equipos:

Transpaletas eléctricas automatizadas (Toyota Autopilot LAE)

Apiladores eléctricos automatizados (Toyota Autopilot SAE)

Carretillas contrapesadas automatizadas (Toyota Autopilot OAE)

Carretillas retráctiles automatizadas (Toyota Autopilot RAE)

Navegación: Reflector o navegación natural

Software: Software de automatización T-ONE

Inicio del orden: SGA, tablet, PLC, I/O

Integración:SGA, PLC, puertas, alarma de incendios

Baterías: Plomo ácido o baterías de litio con carga automática

Complementos: Escáner de código de barras

Los AGVs mueven más mercancías hacia el área de expediciones en rutas libres en el día a día de movimiento de palés de manera manual con carretillas elevadoras en el Minorista de alimentación Coop

“Observamos un total de 17.500 transportes de A-a-B cada semana que se podían automatizar, y empezamos automatizando 3.000 de ellos.»

Preparando la entrega

Cuando los productos son acabados, los equipos automatizados los pueden recoger al final de la línea, en un conveyor o directamente de la máquina de la línea productiva. Si es necesario el embalaje, el Autopilot puede mover las mercancías hacia el área de embalaje y después hacia la zona de expediciones.

La imagen muestra estación de recogida habitual: conveyor, máquina de producción, embalaje.

Almacenamiento de mercancías

Los palés pueden ser enviados de manera directa a la zona de expediciones a esperar a ser enviados, pero también pueden ser almacenados durante un tiempo antes de ser enviados. Cuando los productos se mandan a la zona de almacenamiento, se suele realizar una entrega entre máquinas, gestionado por una orden multi-equipos, para utilizar el equipo idóneo en cada tarea. En la producción por lotes, las carretillas automatizadas colocarán los productos directamente en estanterías de gravedad o shuttle. En el resto de casos, se suele utilizar racking convencional. Gracias a la amplia gama de soluciones disponibles, siempre existe una solución idónea a sus operaciones.

La imagen muestra una estación intermedia: racking convencional o de gravedad, almacenamiento shuttle (RS150 con RAE).

¿Cómo funciona?

Las órdenes llevan las mercancías hacia el área de expediciones o almacenamiento gracias a una señal I/O por ejemplo una fotocélula o un escáner iniciado por la carga cuando se acerca al final del conveyor. La tarea también puede ponerse en marcha de manera automática por el sistema PLC de sus máquinas de producción o manualmente por un operario vía tablet. El destino se decide a través del software de automatización T-ONE conjuntamente con el SGA o a través de una funcionalidad de mapping que puede mandar un valor escaneado a un destino específico.

La imagen muestra una estación en el que se dejan las mercancías a nivel de suelo.

Saber más de las operaciones con shuttles >>

¿Necesita más información?

Contáctenos y le proporcionaremos más información sobre automatización.